Recykling łopat turbin wiatrowych? Niemożliwe nie istnieje

W dążeniu do zrównoważonej emisyjnie gospodarki pewnym, niezbyt nagłaśnianym problemem jest recykling turbin wiatrowych. Dziś są one przede wszystkim kłopotliwym odpadem, co trochę kłóci się z ideą sustainability. Jednak dr John Dorgan, chemik z Michigan State University ma pomysł, co z tym zrobić.

Typowa, duża turbina wiatrowa, to oczywiście nie tylko łopaty. Instalacja tego typu składa się z fundamentu, wieży, gondoli z przekładnią, generatora wytwarzającego prąd z otrzymanej energii mechanicznej, czy układów sterowania. Jednak wymienione części są głównie wykonane z betonu (fundamenty), stali (wieża), w konstrukcji wykorzystuje się też miedź czy krzemionkę (gondola i osprzęt). Z tym potrafimy sobie poradzić.

Kłopotliwe są jednak materiały, z których wykonane są łopaty potężnych wirników. Są one wykonane z polimerów zbrojonych włóknami (FRP – Fiber Reinforced Polymer) szklanymi, węglowymi, bazaltowymi czy aramidowymi. W samej tylko UE zapotrzebowanie na FRP wzrosło z 5 tys. ton w 1991 roku do ponad pół miliona ton obecnie. Do 2030 roku kraje unijne mają zużyć na instalacje wiatrowe 4 mln ton FRP. Recepta? Zmiana materiału i tu na scenę wchodzi dr John Dorgan z wydziału Chemical Engineering and Material Science na Michigan State University.

Dr John Dorgan wspólnie ze swoim zespołem badawczym opracował nowy typ żywicy polimerowej, która może stać się użytecznym materiałem, z którego można wykonać łopaty turbin wiatrowych nowej generacji. Co więcej, opracowane tworzywo może mieć znacznie szersze pole zastosowań, ale najważniejsze jest to, że materiał może być wielokrotnie przetwarzany bez utraty swoich właściwości fizycznych.

Jednym z ulubionych polimerów dr Dorgana jest PLA, poliaktyd, całkowicie biodegradowalne i pozyskiwane z odnawialnych źródeł (np. mączki kukurydzianej) tworzywo. Zespół badacza opracował nową żywicę rozpuszczając PLA w syntetycznym monomerze, metakrylanie metylu (MMA). W efekcie uzyskano syropowatą żywicę, którą następnie przeciągnięto przez włókna szklane uzyskując sztywne panele.

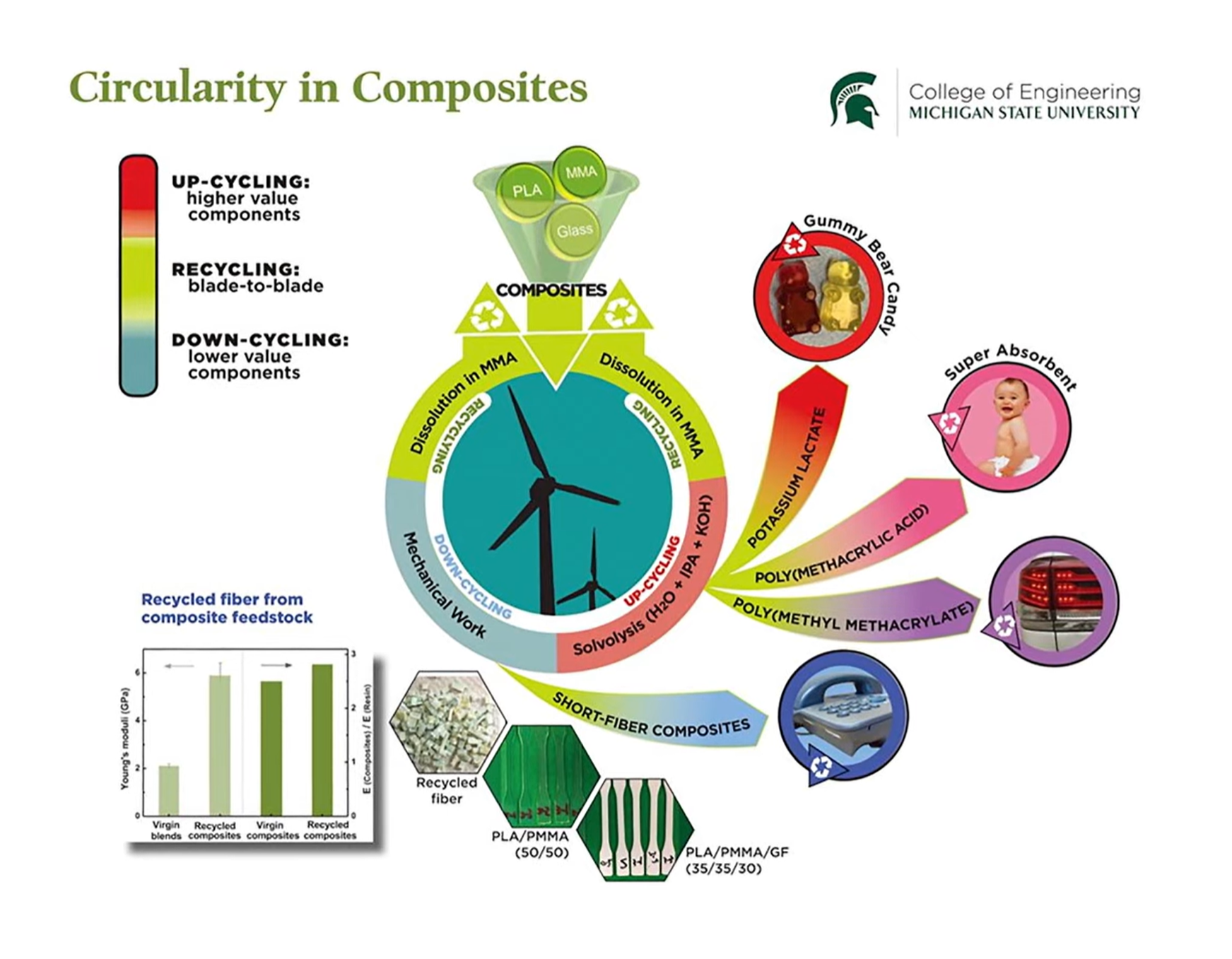

Przetworzenie opracowanego materiału pozwala wykorzystać go ponownie w bardzo wielu formach (źr. Michigan State University)

Największą zaletą nowego materiału jest łatwość ich recyklingu, wystarczy zbudowane już panele rozpuścić w świeżym monomerze, a następnie przetworzyć na kolejne panele lub – i tu się robi ciekawie – na wiele innych rzeczy. Świętym Graalem recyklingu polimerów jest przejście od aplikacji z powrotem do tej samej aplikacji powiedział Dorgan, dodając, że jego zespołowi udało się przejść kilka cykli recyklingu i wynikowy materiał wciąż utrzymywał pierwotne właściwości mechaniczne.

Jeszcze ciekawsze jest to, że opracowaną, nową żywicę można nie tylko wykorzystać do budowy łopat turbin, ale ma ona bardzo wiele zastosowań. W swoim laboratorium Dorgan zademonstrował to na wiele sposobów, np. rozkładając PLA za pomocą prostych roztworów alkalicznych (wystarczy soda oczyszczona czy proszek do pieczenia z wodą) odzyskał on polimetakrylan metylu (PMMA), bardziej znany jako pleksiglas, który jest dość powszechnie stosowanym materiałem. Podniesienie temperatury w procesie recyklingu pozwala uzyskać kwas polimetakrylowy, superchłonny polimer używany np. w… pieluchach.

Ale najlepsze na koniec, ubocznym produktem trawienia alkalicznego nowej żywicy okazał się mleczan potasu, popularny dodatek spożywczy, który Dorgan oczyścił na tyle skutecznie, że w swoim laboratorium wyprodukował z niego… słodycze w postaci słodkich żelków. I tak, Dorgan zjadł te żelki (!). Rany, co tu się dzieje? Łopata turbiny wiatrowej przetworzona w żelki? Dorgan stwierdza wprost, że atom węgla pochodzący z rośliny takiej jak kukurydza czy trawa nie różni się od atomu węgla z paliwa kopalnego. Naukowiec udowodnił, że możemy przejść od biomasy wziętej ze środowiska naturalnego to trwałych tworzyw sztucznych, a następnie do żywności.

Jakkolwiek by to fantastycznie nie wyglądało, jest jeden problem. Właściwie to kilka. Po pierwsze, sam Dorgan przyznaje, że jego proces nie jest jeszcze skalowalny do poziomu wymaganego przez współczesną energetykę wiatrową. Kolejna kwestia to cena. Po drugie – cena. Proces przetwarzania PLA jest dziś droższy od innych materiałów kompozytowych. Z PLA robi się m.in. implanty dentystyczne (tanie nie są), więc ewentualna łopata wielkiej turbiny wiatrowej wykonana z nowego materiału będzie z pewnością droższa od dziś używanych łopat z FRP. Pocieszeniem jest fakt, że projekt Dorgana jest finansowany przez Departament Energii Stanów Zjednoczonych, więc może coś z tego wyjdzie. Nie dziś, nie jutro, nie za rok, ale może kiedyś. Poniżej zamieszczam film Amerykańskiego Stowarzyszenia Chemicznego, na którym dr Dorgan opowiada o swoich osiągnięciach.