Fabryka Audi w Brukseli rusza z produkcją Q8 e-tron

Audi rozpoczęło produkcję modelu Q8 e-tron w Belgii, w swojej najmniejszej fabryce w Brukseli – zakładzie, który jest neutralny pod względem emocji dwutlenku węgla. Pierwszy egzemplarz zjechał z taśmy produkcyjnej 14 grudnia 2022 roku i od tamtej pory wyprodukowano już przeszło 200 tys. sztuk elektrycznych pojazdów. Miałem okazję zwiedzić tę fabrykę, więc zapraszam Was na słowną podróż po niej.

Ten artykuł pochodzi z archiwalnego iMagazine 11/2023

Firma jest niezwykle dumna ze swoich inwestycji w neutralność pod względem CO2 (oraz oczywiście wszelkie inne pokrewne projekty), na którą składa się między innymi nowa instalacja fotowoltaiczna o powierzchni 107 tys. m2. Na tej przestrzeni zmieścilibyśmy ok. 8,5 tys. miejsc parkingowych, 85,6 basenów olimpijskich lub ok. 71,3 milionów pudełek od zapałek (Amerykanie lubią podawać takie bezsensowne dane, więc pomyślałem, że to modne). Miałem okazję zobaczyć ją na żywo, wchodząc na dach budynków, na których jest zainstalowana. Pozwoliła ona zredukować emisję CO2 o 1881 ton. Nie jestem ekspertem od ekologii, nie wiem, czy to wartości, które coś zmienią w naszym życiu i na naszej planecie, ale w tym wypadku na pewno lepiej, że jest czegoś mniej wydalanego do atmosfery niż więcej.

Historia Audi Bruksela

Pierre D’Ieteren, potomek rodziny przemysłowców z długą historią w branży budowy pojazdów, w 1948 roku podpisał umowę z Volkswagenem na import samochodów do Belgii. Nieco później – 1 września 1948 roku – rozpoczęto budowę samego zakładu montażowego samochodów, dzisiaj znanego jako Audi Bruksela.

Oprócz działalności jako importer Volkswagena D’Ieteren był przed wojną belgijskim importerem kilku amerykańskich marek, w tym Studebakera. Kilka miesięcy po podpisaniu umowy importowej z Volkswagenem, w kwietniu 1949 roku, z fabryki, która stała się teraz zakładem produkującym samochody, wyjechał pierwszy zmontowany lokalnie Studebaker. Dzięki partnerstwu między D’Ieternem a Studebakerem stał się on trzecim najpopularniejszym amerykańskim samochodem w Belgii, zaraz za Fordem i Chevroletem.

Od 1954 roku zakład zaczął montować, obok Studebakerów, Volkswageny. W tym czasie zakład zajmował obszar ponad 314 tys. m2, a 750 pracowników produkowało około 75 samochodów dziennie. 13 maja 1960 roku stutysięczny Volkswagen zjechał z brukselskiej linii produkcyjnej. Również w 1960 roku produkcja Studebakerów w Brukseli dobiegła końca. Zakład skoncentrował się na produkcji Volkswagenów i Porsche, które teraz również były tu montowane.

Do 1970 roku przedsiębiorstwo było niezależne i świetnie sobie radziło, w którym czasie zakład wyprodukował 835 236 samochodów, z których większość to były Volkswageny Garbusy, niecałe 22 tys. szt. to były Studebakery, a reszta to głównie Volkswageny Transportery lub Porsche 356. D’Ieteren przeniósł własność zakładu na koniec 1970 roku na Volkswagena, ale zachował status dystrybutora różnych marek VW, które zresztą reprezentuje do dzisiaj.

Milionowy belgijski Garbus został wyprodukowany w 1974 roku, co było również rokiem, w którym D’Ieteren uzyskał wyłączną franczyzę na import do Belgii samochodów Audi. Fabryka w całej swojej historii produkowała Studebackery, Packardy, VW Garbusy, T1-ki, Karmanna Ghia, Golfa, Passata, Iltisa, Lupo, Polo, Porsche 356, Seata Toledo, Leona oraz Audi A3 i A1. Dzisiaj oczywiście skupia się na Q8 e-tron, a w planach jest również produkcja Q4 e-tron.

Fabryka

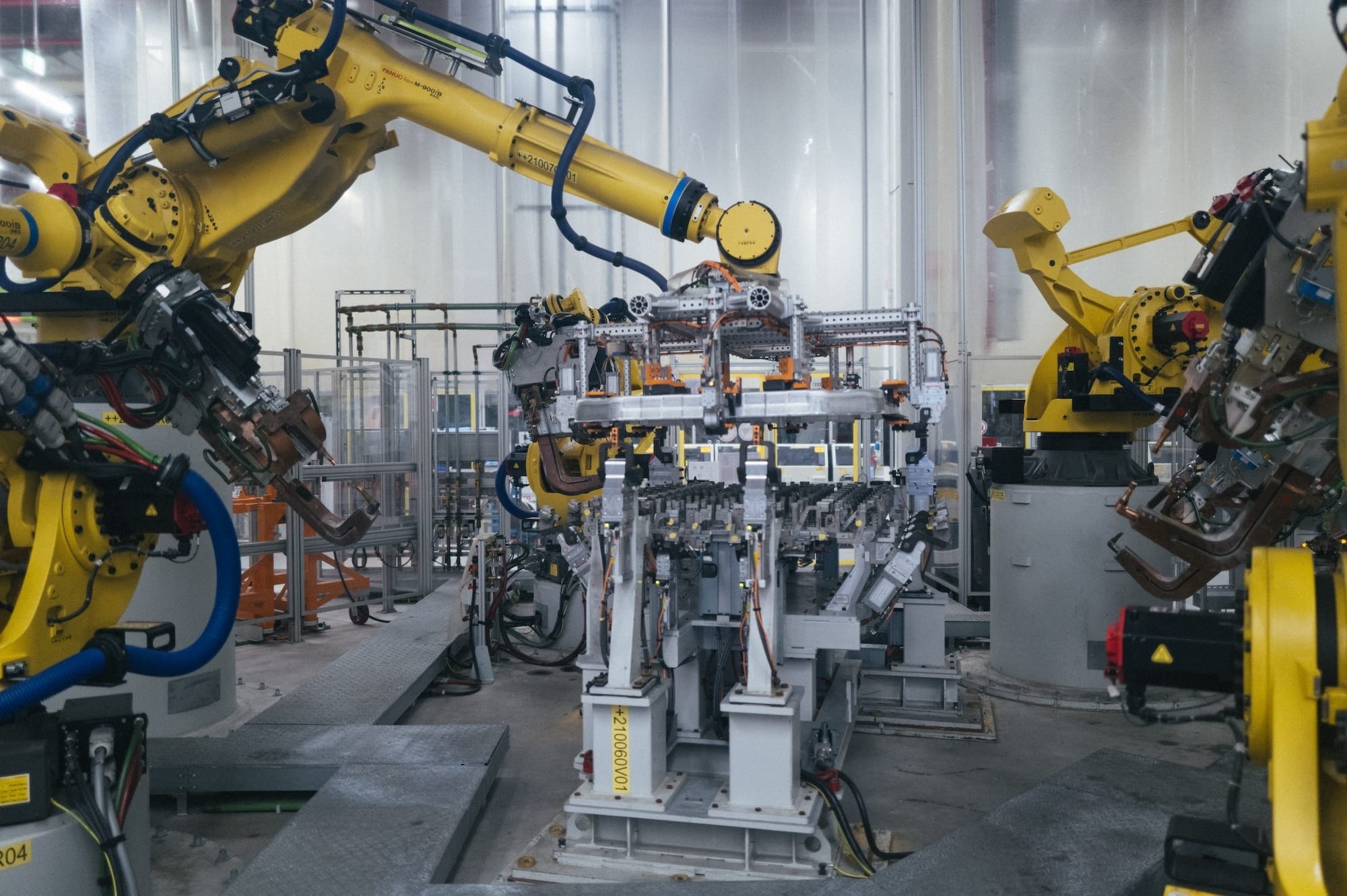

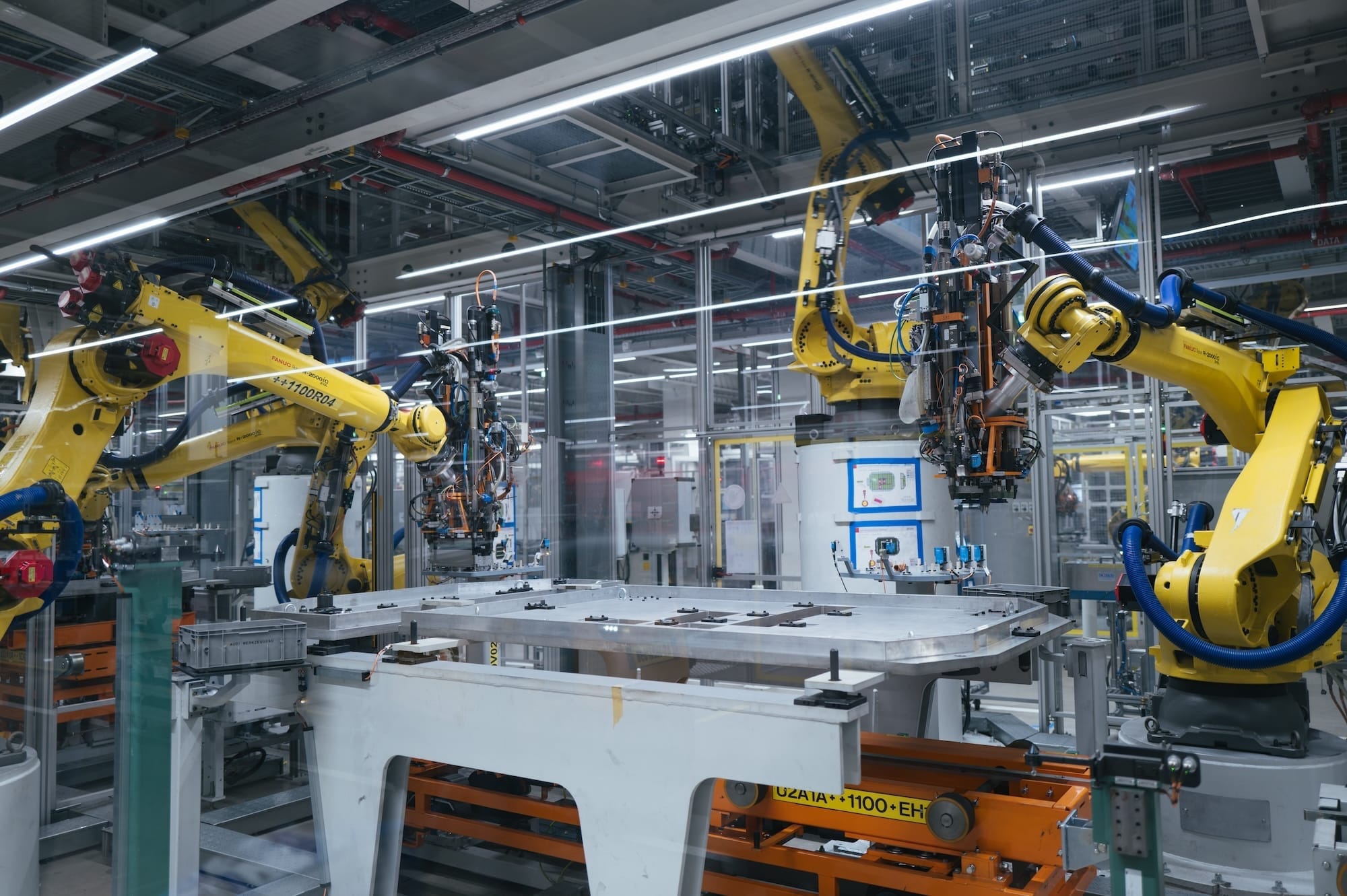

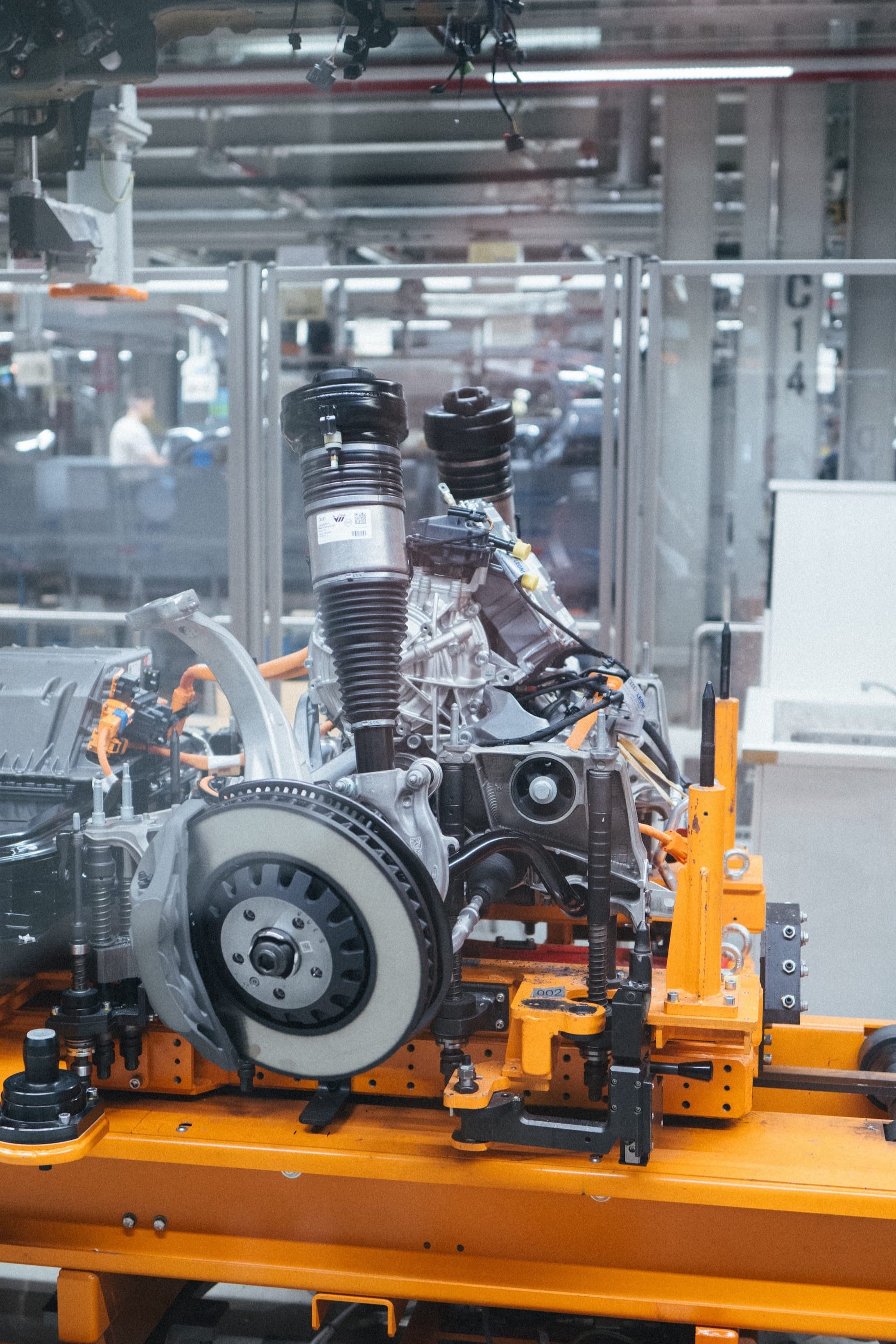

Fabryka jest, w bardzo dużym skrócie, podzielona na trzy części – pierwsza zajmuje się lakierowaniem wszystkich wymaganych elementów samochodu, druga budowaniem battery packów, a trzecia mariażem tego, co wychodzi z dwóch pierwszych. Mógłbym godzinami opowiadać o całości, ale zwrócę uwagę na kilka najciekawszych rzeczy.

Po pierwsze, jest to fabryka samochodów elektrycznych, więc liczba wymaganych płynów jest zdecydowanie mniejsza niż w przypadku samochodów spalinowych, co widać na stanowisku specjalnego urządzenia, które napełnia odpowiednie przestrzenie w samochodzie odpowiednimi płynami. Najbardziej zaskoczyła mnie wynikająca z tego czystość. Dzisiejsze fabryki w ogóle są czyste, ale tutaj jest… jeszcze lepiej. Nie było też typowych zapachów towarzyszącym warsztatom samochodowym.

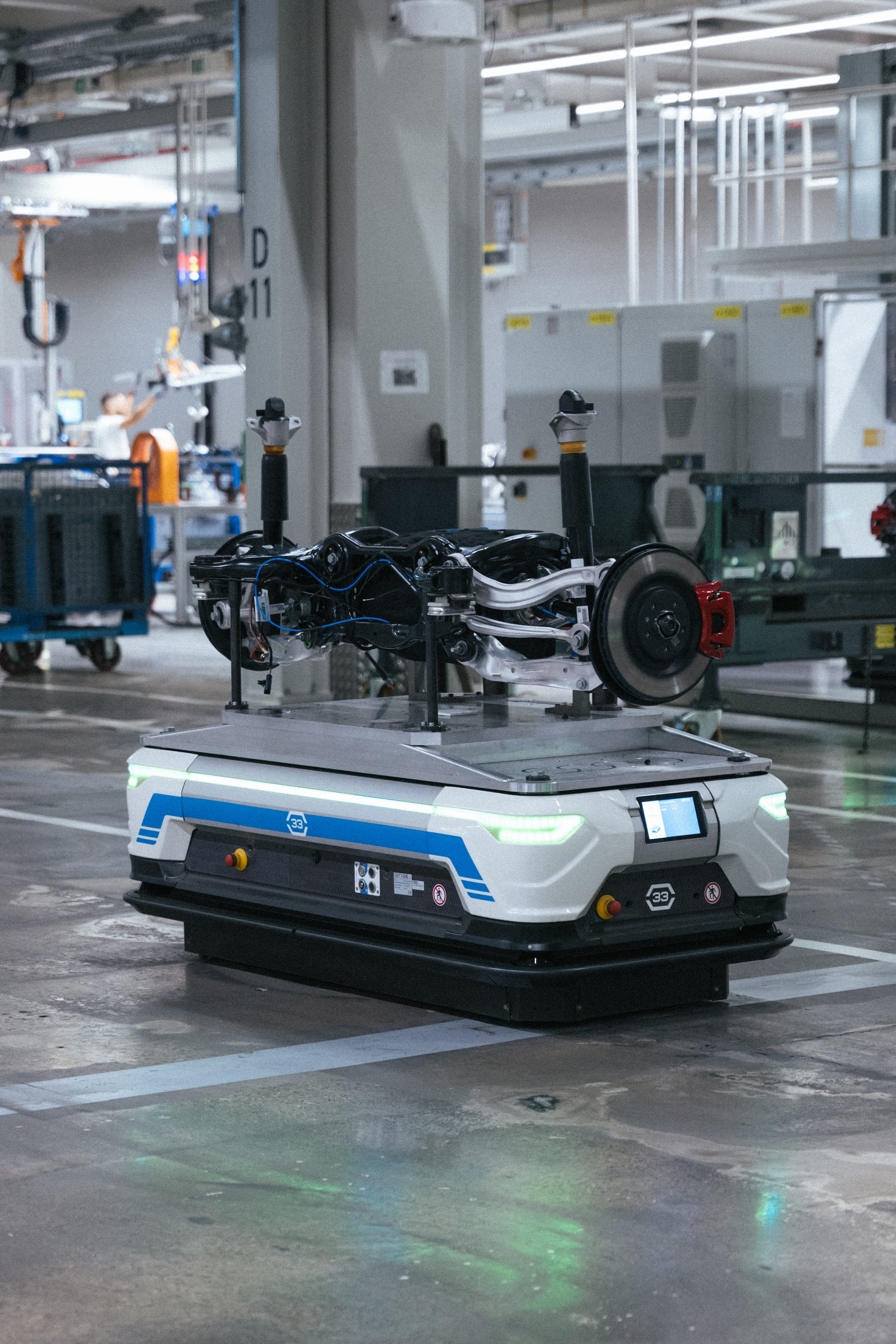

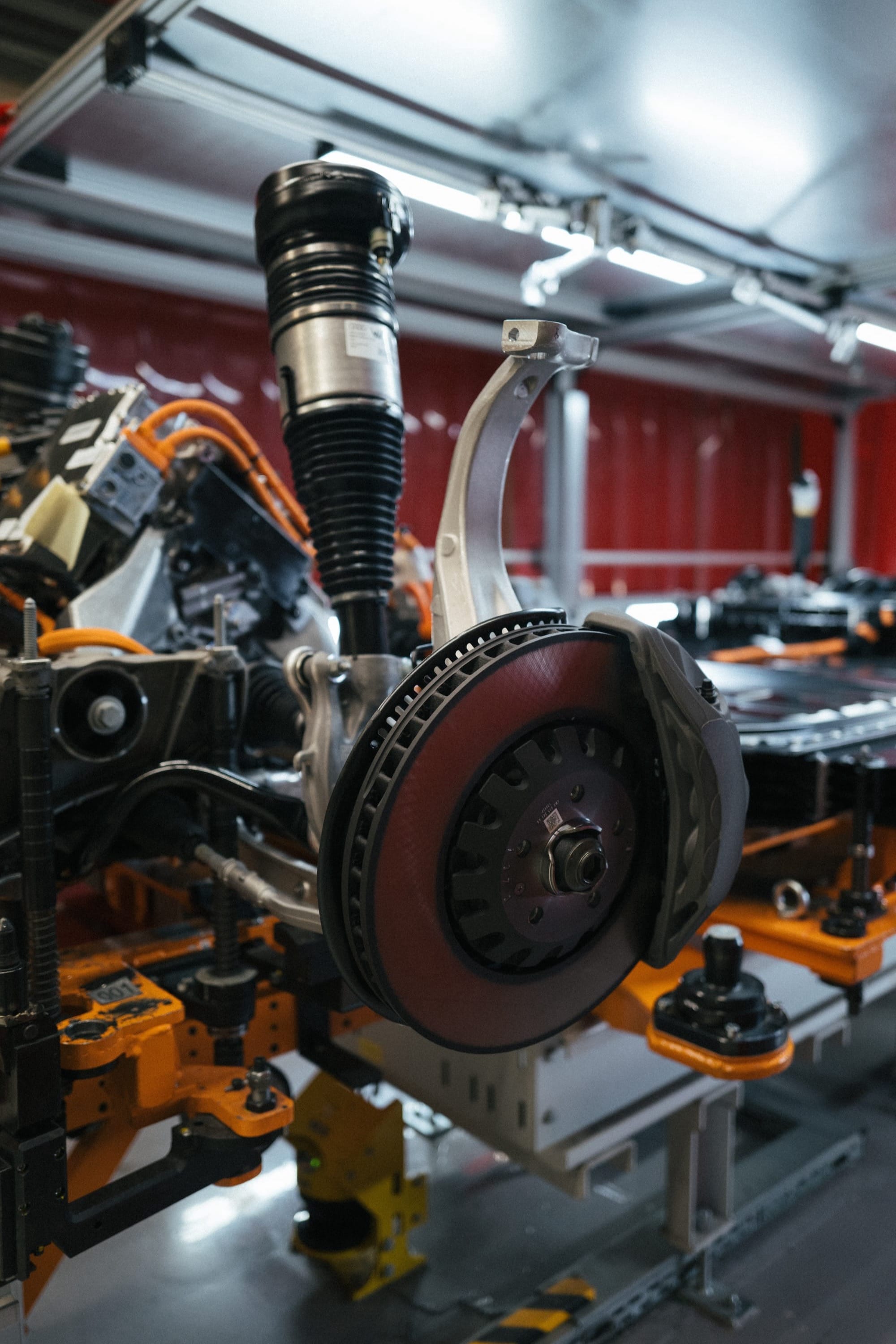

Drugą ciekawostką były autonomiczne roboty w formie kwadratowych pojazdów różnych wielkości, sięgających przeważnie mniej więcej do naszego pasa, które same przemieszczały korytarzami fabryki i dostarczały odpowiedni komponenty ludziom na odpowiednich stanowiskach, np. kompletną przednią oś dla pracownika składającego podwozie.

Trzecią rzeczą, która mnie zaskoczyła, a która służy optymalizacji pracy pracowników oraz przy okazji minimalizowaniu błędów, był sposób dostarczania podzespołów do wybranych stanowisk. Przykładowo, na stanowisku, gdzie montowane były systemy hamulcowe na obu osiach, pracownik otrzymywał zaciski w odpowiedniej kolejności montażu poszczególnych modeli Q8 e-tron – ten model może mieć dwa różne układy hamulcowe. Chodzi o to, aby pracownik nie musiał się zastanawiać lub nawet sprawdzać, czy obecnie składana oś ma mieć pierwszy, czy drugi system hamulcowy. Całość jest też dodatkowo weryfikowana przez dodatkowy system, również bez udziału tego pracownika.

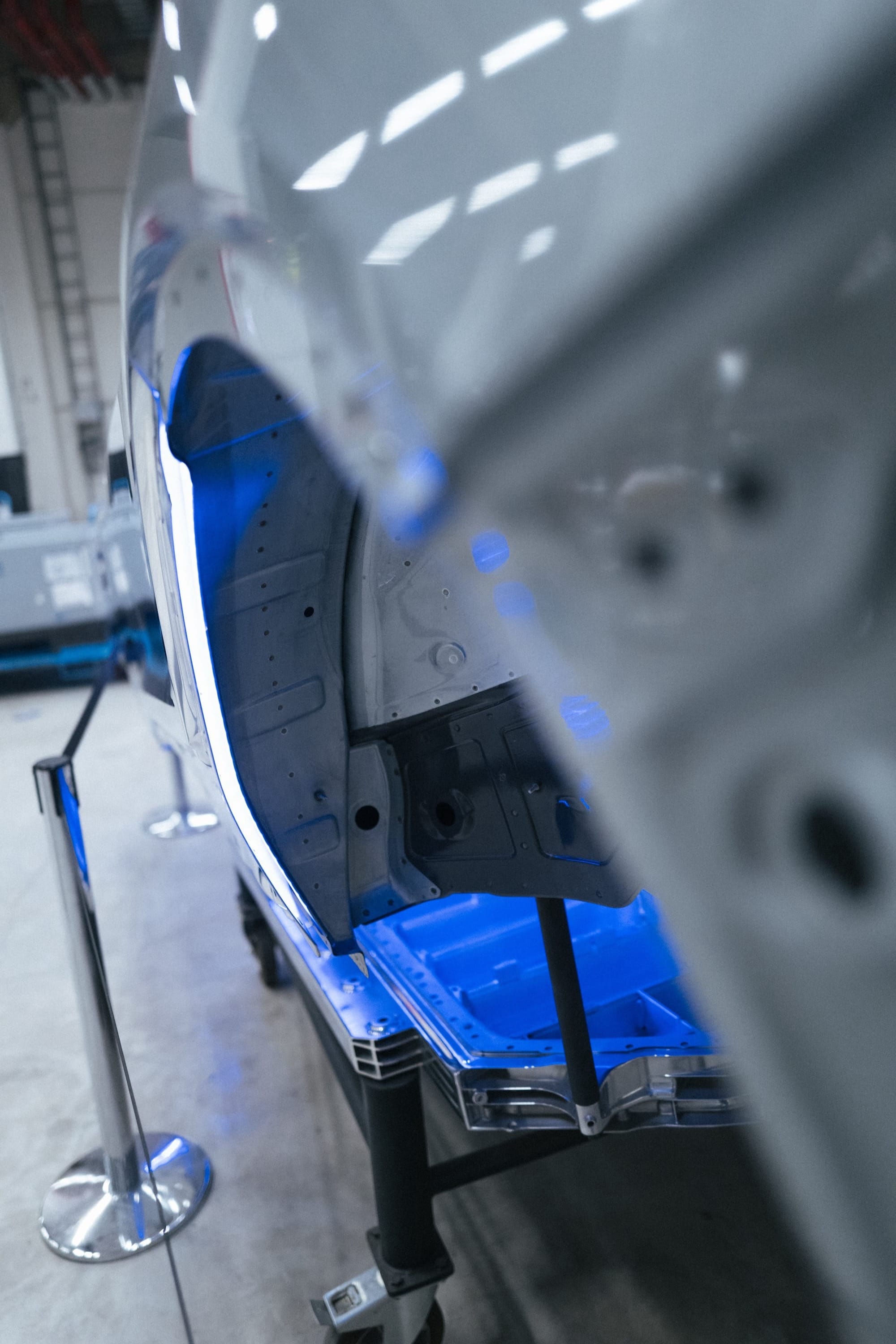

Dowiedziałem się przy okazji, że to podwykonawca produkuje zderzaki dla Q8 e-tron. Co więcej, są one produkowane w Niemczech, daleko od Audi Bruksela. Ponad 1000 km dalej, dla zobrazowania problemu. Jakiego? Zderzaki muszą zostać polakierowane w kolorze zamówionego samochodu, który jest lakierowany na miejscu w fabryce. Dochodzą tutaj różne tworzywa/powierzchnie dla tego lakieru – metal vs. plastiki – co oznacza, że zmieszany kolor jest de facto różny dla obu tych powierzchni, ale po ich położeniu są nie do odróżnienia. Jest cały zespół odpowiedzialny za dopasowywanie lakierów w tym zakresie i to chyba ich pracą jestem najbardziej zszokowany. Lakier u podwykonawcy jest też kładziony w innym czasie, a zderzak dostarczany do fabryki, gdzie do stanowiska dojeżdża specjalnym urządzeniem. Lakier, ew. zarysowania i wszystko inne z tym związane, są też na każdym kroku weryfikowane, aby znaleźć przyczynę potencjalnych problemów i żeby wiedziano, która strona jest za problem odpowiedzialna i musi go wyeliminować. Na miejscu widziałem też pracownika wysokiego szczebla podwykonawcy, który sam przeprowadzał szczegółową inspekcję zderzaków oraz spasowania kolorów do nadwozia.

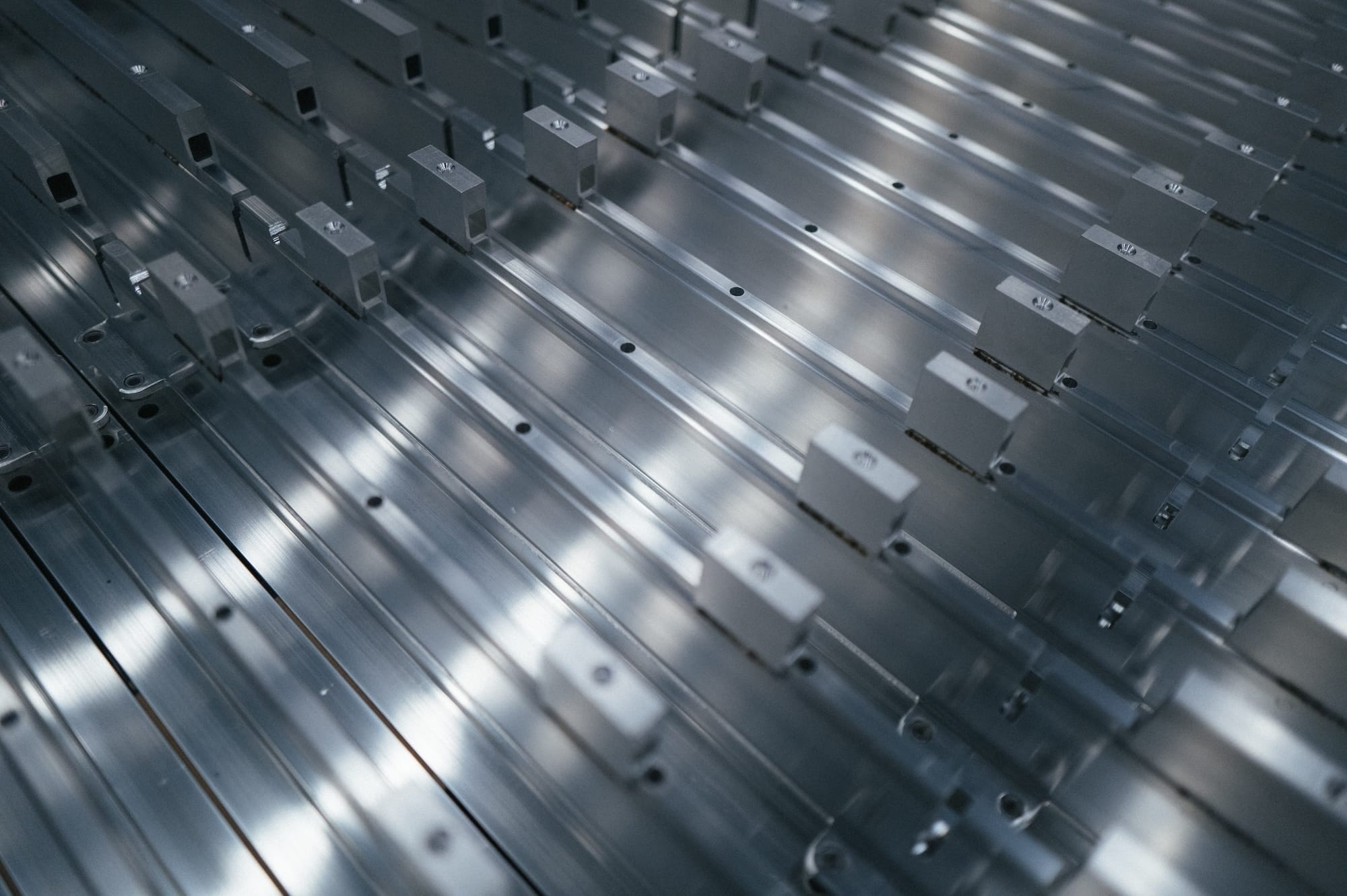

Na koniec jeszcze zostaje dział produkujący battery packi, który jest prawdopodobnie najbardziej zautomatyzowany ze wszystkich. Tam można po prostu godzinami zgubić wzrok w rytmicznie pracujących maszynach, składających źródło zasilania Audi Q8 e-tron. Zaskakujące jest też to, jak wąską specjalizację ma każde stanowisko w każdej części fabryki. Samo pracownicy, zapewne, aby wyeliminować monotonię, przenoszeni są na różne stanowiska co jakiś czas.

Ekologia

Audi obecnie dąży do tego, aby do 2033 roku wygasić produkcję samochodów spalinowych i całkowicie zastąpić je elektrycznymi, stopniowo modernizując wszystkie swoje obecne zakłady produkcyjne na świecie. Chodzi o to, aby nie tworzyć kolejnych fabryk i zajmować kolejnych terenów, skoro można zainwestować w obecne. Elementów, które można zoptymalizować pod kątem obniżenia emisji, jest ogrom i Audi zapowiada, że podejmie wszelkie wyzwania z tym związane. Jednocześnie deklaruje, że do 2030 roku planuje zmniejszyć swój wpływ na środowisko dwukrotnie – brane pod uwagę jest zużycie energii, emisje elektrowni, z których korzysta, emisji CO2, zanieczyszczenia powietrza i wód, ilości ścieków i odpadów.

To nie jedyny projekt firmy – obecnie pracują nad ciekawym projektem wykorzystywania testowych modułów baterii z e-tronów w elektrycznych „tuk-tukach” (rikszach) w Indiach (którym miałem okazję się przejechać po terenie fabryki!), na oczyszczaniu rzek w rejonie Bangkoku w Tajlandii, przenosinach dostaw części do fabryk torami i pociągami zamiast drogami i ciężarówkami oraz więcej i więcej.

Co to wszystko oznacza?

Prawdopodobnie najlepiej dla naszej planety byłoby, gdybyśmy wszyscy natychmiast przestali ją zanieczyszczać, czyli całkowicie zamknęli wszystkie fabryki, elektrownie i wrócili do ery kamienia łupanego. Realnie jednak nikt z nas tego nie chce, bo technologia jest… niesamowita. To dzięki niej latamy w kosmos, między kontynentami, nurkujemy pod powierzchnią mórz, zaglądamy do wnętrza naszego ciała z niewyobrażalną precyzją, możemy nawet przeprowadzać operacje na odległość, czy też przeprowadzać teleportację kwantową na odległość 44 km (czego dokonano w 2020 r.). Ważne jednak jest, aby wszystkie firmy i wszyscy ludzie na świecie podchodzili do Ziemi odpowiedzialnie, bo to nasz jedyny dom (przynajmniej obecnie). A tymczasem…

Beam me up, Scotty!